半導体

半導体製造装置メンテナンス改善事例

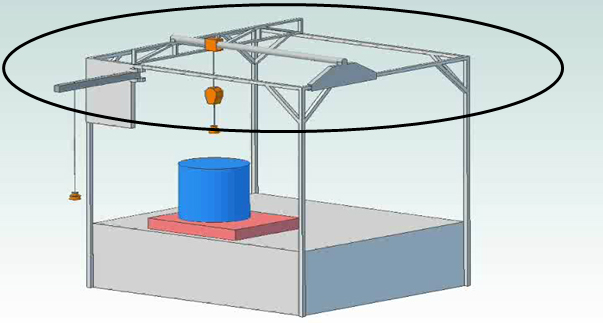

CASE:01重量物、部品も高額である為、安全に交換をしたい。

(純正メーカーでもあるが高額で使い勝手に満足できない)

重量物を安全にチャンバー取り外し可能、省スペースで収納可能(安全率2)にしました。

重量物で腰痛を起こしたり無理な体勢で作業する為、部品を破損させたりします。

治具は、安全率2で設計しており取り付けまで一貫し社内で実施可。(安価です)

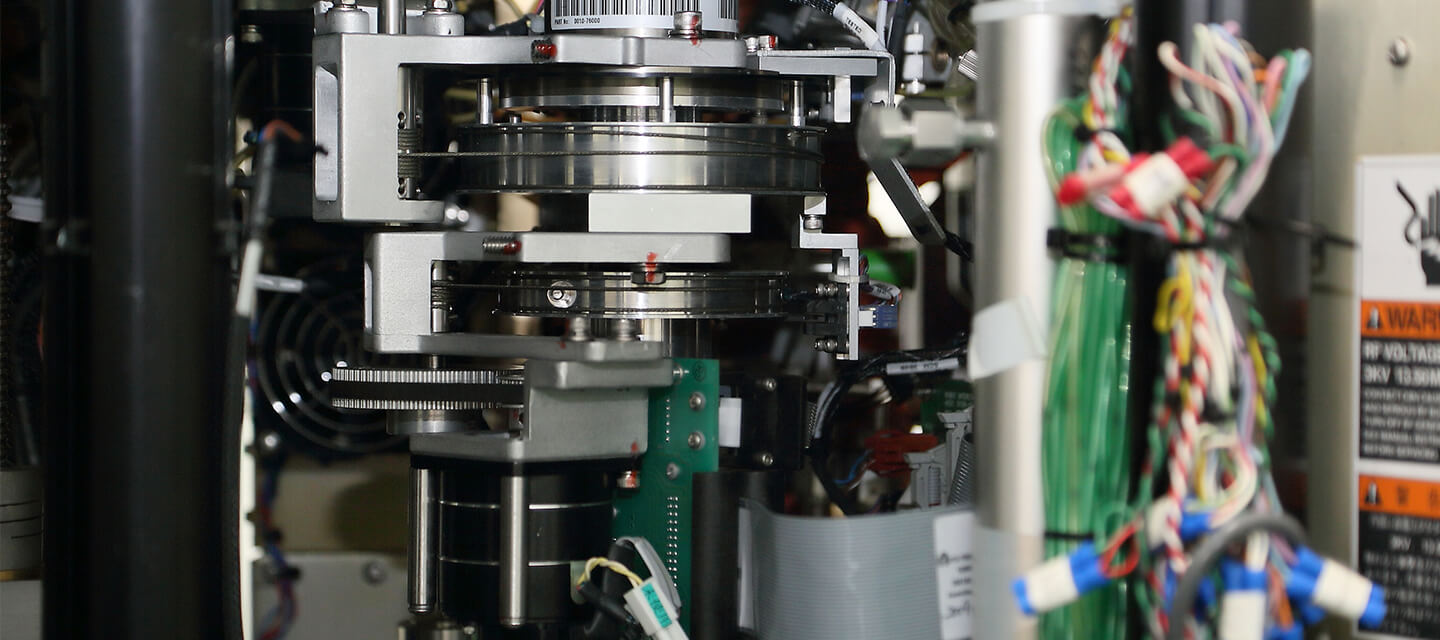

CASE:02装置搭載後のNGを0%にして欲しい。

(メンテナンス企業は多数あるが、細部までケアできていない)

使用条件と同一の為、納品、実機搭載後の不具合0%実現。

※装置取付サービス、エクスチェンジ対応も可。

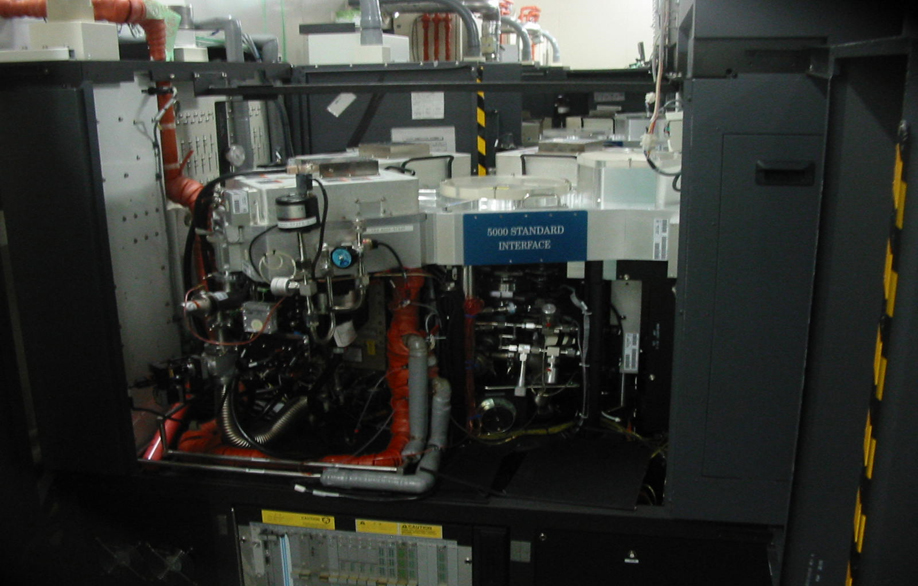

弊社エンジニアが、メンテナンスを実施エージング、性能試験は、P-5000(CVD)実機で実施しました。

他メーカー様では試験機を使用しますが、モーターエンコーダー値が読み込めません(実機はエンコーダー値を読み込みエラーを出します)。

2020年も不具合0件継続中です。

半導体製造装置解体、移設立上げ実績

- 2011.09

- P-5000 CVD解体、移設、立上げ

- 2011.10

- ALLIANCE9600解体、移設、立上げ

- 2012.02

- GSD-A、GSDⅢ-90解体、廃却(3台)

- 2012.02

- NSR解体、移設(5台)

- 2013.05

- GSD、PI-9500、NH20SR解体、廃却(7台)

- 2013.08

- NV-10解体、廃却

- 2015.11

- 80XP、350D解体廃却(3台)

- 2018.01

- NSR、C/T(16台)移設+拡散炉解体(1台)

協力企業と連携しながら価格メリットのある提案を実施(他にも協力企業とのコラボによる移設、立上げ等有)

装置

チューブ先端に取り付け位置を示す印のマーキングの付け忘れを無くしたい。

⇒ポカヨケ対策

【改善】

作業台にチューブを乗せ機械的に取り外せないように固定。

マーキング位置に透過センサーを取付け、マーキング動作(ペン先の動き)をセンサーが検知するとチューブのロックが解除可能となる。

⇒マーキングしないとチューブを取外せない様にし、付け忘れを防止する。

搬送コンベア上で容器表面の洗浄を行いたい。

【改善】

次工程に容器を搬送しながら洗浄できる様、搬送コンベア上にミスト噴霧器及びエアノズルを取り付けた。

射出成形された容器の肉厚の偏りを簡易的に確認できる方法はないか。

【改善】

吸引ポンプを用いて容器内の空気を吸い出し、その時の容器の変形状態を観察(肉圧に偏りがあると薄い部分が凹む)できる様な装置を製作。吸引圧力は任意に設定でき、吸引圧力が設定値に到達すると自動的に吸引ポンプが停止。

濾過機能付きクーラントユニットの設計、製作

マシニングセンターや研削盤などの工作機械を用いて金属の切削や研削などを行う際、工具・被加工物が高速回転し接触するため熱を持ってしまい、その熱が原因で工具の劣化や被加工物の歪みが発生してしまうことがあります。それを防ぐために、クーラントを用いて加工時の熱を逃がしています。クーラントユニットはそのクーラントを供給→回収・ろ過→供給する装置です。

工作機械

オーバーホール・レトロフィットの流れ

- 受入確認

- 部品取外し

- 清掃洗浄

- キサゲ作業(精度復元)

- 部品加工・購入

- 塗装

- 部品組付け

- 動作精度確認

- 出荷

- 据え付け、立上げ

- オーバーホール前

- オーバーホール後

工作機械修理・オーバーホール実績

| No. | 機械名 | 修理 | オーバー ホール |

備 考 |

|---|---|---|---|---|

| 1 | 汎用フライス盤 | ○ | ○ | オーバーホール、ネジ交換修理、津波被災設備オーバーホール、スケール取り付け他 |

| 2 | 成形/平面研削盤 | ○ | ○ | オーバーホール、砥石スピンドルオーバーホール、前後・左右摺動面修正、インバーター取り付け、Z軸コントローラー修理他 |

| 3 | 円筒研削盤 | ○ | ○ | オーバーホール、芯高さ調整、スケール取り付け他 |

| 4 | 内面研削盤 | ○ | ○ | |

| 5 | 外周研削盤 | ○ | ||

| 6 | 平面ロータリー研削盤 | ○ | ○ | |

| 7 | 立軸ロータリー研削盤 | ○ | ||

| 8 | センタレス研削盤 | ○ | 砥石軸スピンドルオーバーホール | |

| 9 | 工具研削盤 | ○ | ○ | |

| 10 | プロファイルグラインダー | ○ | ○ | 前後・左右摺動面修正、砥石スピンドルOH |

| 11 | ジググラインダー | ○ | DCサーボモーター修理、基板修理 | |

| 12 | 汎用旋盤 | ○ | ○ | オーバーホール、クラッチ(変速機)修理、クラッチ交換修理、津波被災設備対応他 |

| 13 | 磨正面盤 | ○ | ギア交換 | |

| 14 | 卓上旋盤 | ○ | モーター修理 | |

| 15 | ボール盤 | ○ | ||

| 16 | 型削盤(シェーパー) | ○ | ○ | 津波被災設備オーバーホール |

| 17 | ベンダー | ○ | 津波被災設備オーバーホール | |

| 18 | 切断機(シャーリング) | ○ | 津波被災設備オーバーホール | |

| 19 | 転造盤 | ○ | ||

| 20 | 鍛造盤 | ○ | ||

| 21 | 弓鋸盤 | ○ | 油漏れ | |

| 22 | ラップ盤 | ○ |

0197-64-1933

0197-64-1933

0197-64-1933

0197-64-1933

0197-64-1933

0197-64-1933

お問い合わせフォーム

お問い合わせフォーム